Dank neuartiger mehrlagiger Haftklebstoffe gelingt es, selbst „konventionelle“ Etiketten mit einem Zusatznutzen auszustatten, für die bislang Spezialmaterialien erforderlich waren. Wie funktioniert das? Und welche Vorteile resultieren daraus für den Drucker bzw. den Etikettenverwender? Ein Blick hinter den (Beschichtungs-)Vorhang.

von Marcus Gablowski

Inhalt

Was ist Mehrlagigkeit?

Physikalische Zusammenhänge

Übertragung auf Haftklebstoffe

Fazit

Herma hat nach eigener Einschätzung als erster im großen Stil mehrschichtige Haftmaterialien entwickelt und produziert. Inzwischen hat das Unternehmen praktisch sein komplettes Standardsortiment auf Mehrlagigkeit umgestellt.

Der Markterfolg dieser Haftmaterialien ist u.a. deshalb so groß, da sie Anwendern Mehrwert verschaffen, ohne dass für ihn höhere Kosten entstehen. Letzteres erklärt sich daraus, dass es sich – entgegen mancher Ansicht – eben nicht um ein kostspieliges Spezialmaterial handelt, sondern im Grunde um ein „konventionelles“, und damit aber auch prinzipiell universell einsetzbares Produkt, das jeweils ein sehr breites Anwendungsspektrum abdecken kann.

Und weil seine Klebstoffschichten auf Dispersionshaftklebern beruhen, die schon lange im Markt eingeführt und bewährt sind, zeichnet sich dieses Haftmaterial überdies auch durch hervorragende Verarbeitungseigenschaften aus – ein weiterer Punkt, der sie von vielen Spezialmaterialien deutlich unterscheidet.

Es galt lange Zeit als eine Art ungeschriebenes Gesetz: Wollte man bestimmte Eigenschaften von dem Haftmaterial optimieren, musste man an anderer Stelle Nachteile in Kauf nehmen. War es zum Beispiel das Ziel, das Migrationsrisiko zu senken, war das nur zu erreichen, indem man auf Haftkraft verzichtete. Wollte man umgekehrt eine besonders hohe Haftung erzielen, ging das zu Lasten der guten Verarbeitbarkeit und so weiter.

Dass man lediglich aufgrund einer Mehrschichtigkeit quasi das Beste aus zwei Welten vereinen kann, klingt zunächst wie eine im wahrsten Sinne des Wortes unglaubliche Geschichte. In Wahrheit steckt dahinter „nur“ ein sehr umfassendes Verständnis der rheologischen Vorgänge – und eine hartnäckige Entwicklungsmannschaft.

Was ist Mehrlagigkeit?

Für diejenigen, die sich mit dem Thema Mehrlagigkeit noch gar nicht befasst haben, sei hier eine kurze Erläuterung vorangestellt: Das herkömmliche Haftmaterial besteht aus einem Etikettenmaterial, einer einzelnen, homogenen Haftklebstoffschicht, einer Trennschicht (meist silikonbasierend) und einem Trägermaterial, dem sogenannten Liner.

Mehrlagige Haftklebstoffsysteme hingegen enthalten zwischen Etikettenmaterial und dem beschichteten Liner eine Haftklebstoffschicht, die wiederum aus mindestens zwei verschiedenen Einzellagen besteht. Der große Vorteil dieser Technologie besteht darin, dass die einzelnen Klebstofflagen unabhängig voneinander unterschiedliche Parameter beeinflussen können, wie im Folgenden noch ausführlich dargelegt wird.

Beispielsweise kann so der Temperaturbereich, in dem ein Etikett eingesetzt bzw. gespendet werden kann, erweitert werden. Bei idealer Kombination der Einzellagen kann damit die mögliche Etikettiertemperatur gesenkt und gleichzeitig eine höhere maximale Einsatztemperatur realisiert werden – natürlich immer unter Beibehaltung der restlichen Klebstoffperformance. Eine Verringerung des Kantenblutens bzw. des Klebstoffaustritts kann ebenso realisiert werden wie ein verbessertes Stanzverhalten.

Physikalische Zusammenhänge

Diese Phänomene werden im Folgenden näher erläutert. Dafür gilt es jedoch, zunächst ein paar grundlegende physikalische Zusammenhänge des Haftklebens darzustellen. Betrachtet man gewöhnliche Gegenstände, kann man ihnen verschiedene Eigenschaften zuschreiben. Diese können sich auf Form, Farbe, Größe, Geschwindigkeit und so weiter beziehen.

Durch die „Materialbrille“ betrachtet, können Materialien auch hart oder weich, spröde oder duktil (also z. B. dehnbar), fest oder flüssig sein. Etwas wissenschaftlicher ausgedrückt: Reale Gegenstände sind durch eine Kombination aus elastischen (festen) und viskosen (flüssigen) Anteilen charakterisiert. Mit diesen Stoffeigenschaften beschäftigt sich die Rheologie, die Fließkunde.

In rheologischer Betrachtungsweise lässt sich ein ideal elastischer (fester) Körper als eine Art Feder darstellen und beschreiben. Dies soll bedeuten: Ein idealer Festkörper, der mit einer Kraft belastet wird, wird deformiert. Wird die Kraft verdoppelt, wird er auch um die doppelte Strecke deformiert; wird die Kraft entfernt, „springt“ der ideal elastische Festkörper vollständig in seinen Ausgangszustand zurück. Im Gegensatz kann man den ideal viskosen Körper als einen Dämpfungstopf charakterisieren, wie es zum Beispiel der ölbefüllte Teil eines Stoßdämpfers ist.

Bildlich gesprochen bedeutet das: Wenn der Stempel im Dämpfungstopf eine Kraft erfährt, die ausreichend hoch ist, um den Stempel zu bewegen, bewegt sich dieser „unendlich“ weiter, bis die Kraft entfernt wird. Nach Ende der Krafteinwirkung bewegt sich der Stempel noch eine gewisse Zeit weiter, bis er zum Stillstand kommt.

Während die Energie im ideal elastischen Körper gespeichert und ggf. wieder abgegeben wird, geht die gesamte Energie, die in ein ideal viskoses System eingebracht wird, verloren bzw. wird dissipiert. Deshalb wird der elastische Anteil auch als Speichermodul (G‘) und der viskose Anteil auch als Verlustmodul (G‘‘) bezeichnet.

Ob ein Körper eher hart oder eher weich, eher flüssig oder eher fest erscheint, hängt jedoch nicht zuletzt von der Belastungsdauer bzw. der Belastungsgeschwindigkeit ab. Dies kann anhand zweier Beispiele veranschaulicht werden:

Beispiel 1:

Ein dickes Stahlseil, das sich bei kurzer, auch heftiger Belastung wie ein reiner Festkörper verhält, wird hängend mit einem sehr schweren Gegenstand belastet. Betrachtet man die Länge des Seils, wird man nach einer ausreichend langen Zeit feststellen, dass dieses im Laufe der Jahre, Jahrzehnte usw. länger wurde und auch nach Entfernung der Last nicht in seinen Ursprungszustand zurückgeht. Es wurde also plastisch verformt oder ist „geflossen“.

Beispiel 2:

Taucht man einen Finger langsam in eine Wasserschüssel, ist die wesentliche Kraft, die man spürt, die Auftriebskraft. Das Wasser verhält sich wie eine reine Flüssigkeit oder ideal viskos. Erhöht man jedoch die Belastungsgeschwindigkeit, zum Beispiel durch einen ungeschickten Sprung ins Schwimmbecken, kann derselbe Stoff sich schon sehr viel „härter“ anfühlen. Das kann so weit gehen, dass selbst robuste Gegenstände, wenn sie nur schnell genug auf die Wasseroberfläche auftreffen, auf derselben zerbersten.

Übertragung auf Haftklebstoffe

Übertragen auf Haftklebstoffe heißt das: Sie erfahren ebenfalls verschiedene Kräfte in verschiedenen Zeiträumen. Prozesse wie Stanzen, Abgittern oder auch der initiale Tack (Anfasshaftung) werden in kurzen Zeitfenstern oder eher hohen Geschwindigkeiten ablaufen, während Kantenbluten und Benetzung einer Substratoberfläche eher langsame Prozesse darstellen. (Abb. 1) zeigt die wesentlichen Prozessschritte in der Verarbeitung von dem Haftmaterial bis zum Etikettieren. Jedem dieser Prozesse kann auch eine Geschwindigkeit oder ein Zeitrahmen zugeordnet werden.

Rheologische Messungen werden häufig rotativ oder oszillierend durchgeführt. Während rotative Messungen üblicherweise zerstörend ablaufen und häufig auf das Fließen, also die viskosen Anteile abzielen, werden oszillierende Messungen meist zerstörungsfrei im sogenannten linear-viskoelastischen Bereich (LVE) durchgeführt.

Die Frequenz einer oszillatorischen Messung spiegelt dabei die Belastungsgeschwindigkeit wider. Je höher die Frequenz, desto geringer die Belastungsdauer bzw. desto höher die Belastungsgeschwindigkeit.

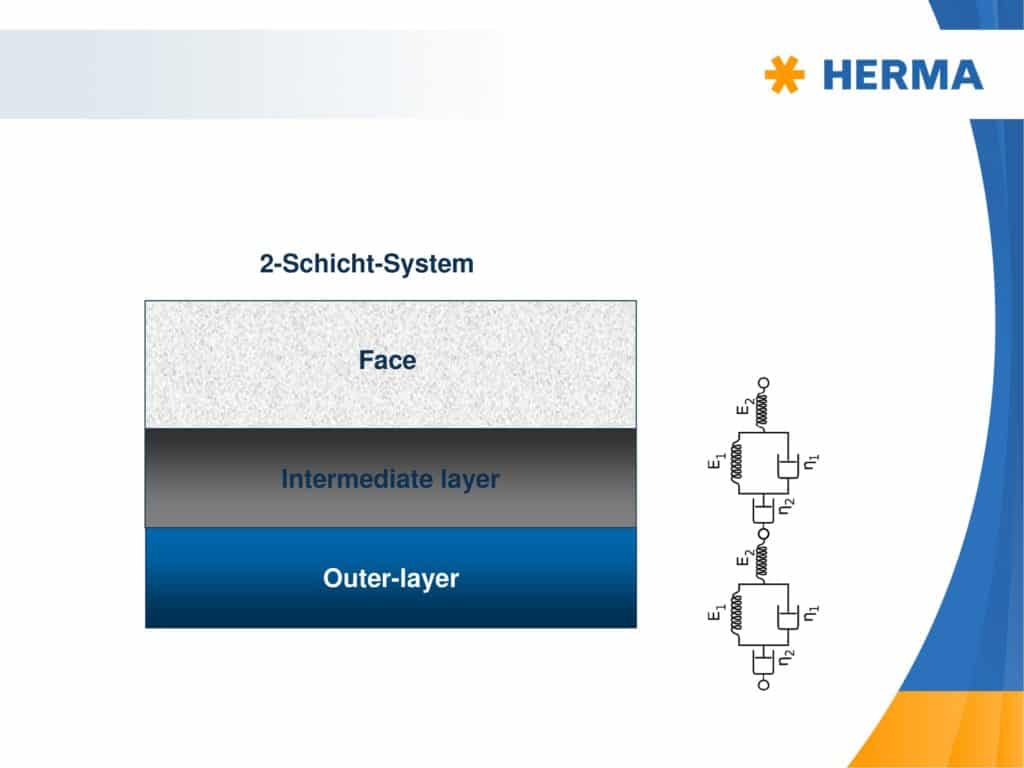

Vergleichen wir nun ein konventionelles Etikett (mit einer einzigen Klebstofflage) mit einem zwei- oder mehrschichtig aufgetragenen Haftklebstoffsystem (Abb. 2), fällt auf, dass beim zweischichtigen System die innere Lage (intermediate layer) eine weitere Möglichkeit liefert, die Rheologie des Gesamtsystems zu beeinflussen.

Damit können zwei rheologische Systeme kombiniert werden, die unabhängig voneinander beeinflussbar sind. Mit dem Erfolg, dass die Kombination dieser Systeme die Eigenschaften auf der Zeitskala des Etikettierens und Konfektionierens beeinflussen kann.

Vergleicht man die ermittelten Werte für das ursprünglich einschichtige Kühlklebstoffsystem mit dem des zweischichtigen Alltemp-Systems, zeigt sich, dass dieser Schnittpunkt beim zweischichtigen System um etwa 60% höher liegt. Vergleiche mit anderen Messungen bestätigen diese Messwerte. Zur Ermittlung des „echten“ Tacks wurde eine spezielle Methode entwickelt.

Hierzu lässt man eine Zylinderscheibe eine schiefe Ebene hinabrollen und bestimmt die Zeit zwischen zwei Lichtschranken. Anschließend wird ein Haftmaterialstreifen mit der Klebstoffschicht nach oben in die Apparatur gespannt und die Prozedur wiederholt. Die Differenz zwischen diesen Zeiten wird als Verzögerung in Millisekunden (ms) durch den Haftkleber erfasst. Der Vergleich zwischen Tackpotenzial und Tackmessung zeigt eine eindeutige Übereinstimmung (siehe Abb. 3).

Grundsätzlich könnte ein Haftklebstoffsystem natürlich so weich eingestellt werden, dass hohe Tackwerte erzielbar sind, dies würde jedoch zu Lasten der Weiterverarbeitung wie Schneiden und Stanzen gehen. Auch Parameter wie Klebstoffaustritt und Temperaturbeständigkeit würden ebenfalls negativ beeinflusst. Über die geeignete Auswahl der Zwischenlage unter Berücksichtigung des rheologischen Verhaltens können diese Eigenschaften jedoch nahezu unabhängig voneinander beeinflusst werden.

Über einen modifizierten Kriechversuch (Abb. 4) kann beispielsweise die Temperaturbeständigkeit recht gut abgeschätzt werden. Dazu wird ein gewöhnlicher Kriechversuch mit einer Temperaturrampe überlagert, wobei sich ein trockener Klebstofffilm zwischen zwei Platten befindet. Dann wird eine Kraft (Torsion, also physikalisch ein Druck) angelegt und gehalten, indem eine Platte „gedreht“ wird. Je nachdem, wie schnell und wie weit die Deformation fortschreitet, kann auf die Kriechneigung geschlossen werden.

Für die Messung der in Abb. 5 dargestellten Ergebnisse wurden folgende Parameter gewählt:

- Platte-Platte-Geometrie mit 25 mm Durchmesser (ca. 490 mm2)

- Temperaturrampe mit 0,5 K/min

- die Schubspannung mit 10 kPa

Die Ergebnisse zeigen eindeutig, dass sowohl die Deformation als auch die Deformationsgeschwindigkeit beim Zweischicht-System erst sehr viel später ansteigt. Das Zweischicht-System erreicht die gleiche Deformation erst bei 10–15° C höheren Temperaturen als das konventionelle System.

D. h. beim Zweischicht-System kommt es erst bei höheren Temperaturen zu vergleichbaren Absenkungen der Moduln und dementsprechend auch erst bei höheren Temperaturen zu einer Erhöhung der Kriechneigung. Der Klebstoffaustritt hingegen kann durch einen erweiterten Plastizitätstest (Abb. 6) sehr gut abgeschätzt werden.

Dazu wird mit einer Platte-Platte-Geometrie ein normalisierter Haftverbund vertikal über Normalkraftbelastung Fn belastet, bis ein vorher festgelegter Druck (der z. B. dem in einer Haftmaterialrolle vorherrschenden Druck entspricht) erreicht ist. Diese Position wird gehalten und in der Folge die resultierende Kraft bzw. der resultierende Restdruck über die Zeit gemessen.

Das heißt, je schneller der Klebstoff dieser Kraft ausweicht, desto schneller sinkt die resultierende Kraft. Oder: Je weiter die Kraft absinkt, desto stärker ist der Klebstoff ausgewichen bzw. geflossen. Diese Messung liefert also ein Maß für die, unter den gegebenen Bedingungen, wirksamen viskosen Anteile oder anders ausgedrückt: für das Maß des „kalten Fließens“ unter diesen Bedingungen. Abb. 7 stellt die Ergebnisse dar, die mit den beiden verglichenen Systemen erzielt wurden.

Die Verschiebung des Plateaus zu höheren Restdrücken/Kräften beim Zweischicht-System zeigt eine deutlich geringere „Kriechneigung“ bzw. ein viel geringeres Fließen des Haftklebstoffes unter den eingesetzten Bedingungen. Das konventionelle System weicht in diesem Falle so viel stärker aus, dass der resultierende Restdruck etwa 15% unter dem des aktuellen Zweischicht-Systems liegt.

Fazit

Rheologische Messungen können bei der Entwicklung von Haftklebstoffen von großem Nutzen sein. Sie können Erkenntnisse liefern, wie ein System sich unter realen Bedingungen verhalten wird. Zweischicht-Systeme zeigen den großen Vorteil, dass die Fließeigenschaften der Zwischenlage nahezu unabhängig von der chemischen Zusammensetzung entwickelt werden können. Damit können die Eigenschaften der Zwischenlage auf ihre physikalischen Eigenschaften optimiert werden.

Weiterhin eröffnet die Zweischicht-Technologie die Möglichkeit, die Zeitabhängigkeit des rheologischen Verhaltens und damit des Verhaltens im Lebenszyklus von dem Haftmaterial besser einzustellen. Damit ist ein extrem hoher initialer Tack kein Widerspruch mehr zu geringem Klebstoffaustritt und guter Weiterverarbeitung.

Vor diesem Hintergrund ist die Feststellung berechtigt: Haftmaterial aus zwei oder mehr Schichten gehört die Zukunft. Sie werden wahrscheinlich (einschichtige) Spezialmaterialien nie ganz verdrängen. Aber für den Etikettendrucker sind sie sehr vielseitige und universell einsetzbare Problemlöser, weil sich mit ihnen unkompliziert und wirtschaftlich viele der täglichen Herausforderungen meistern lassen.

Und nicht zu vergessen: Die Mehrschichtigkeit bietet noch ein riesiges Innovationspotenzial, von dem wir im Moment nur einen Bruchteil nutzen.