Beim Stanzen von Etiketten kommt dem Abstand zwischen Stanz- und Gegenstanzzylinder, dem so genannten Spaltmaß, elementare Bedeutung zu. Durch verschiedene Einflüsse kann das Spaltmaß im Laufe der Zeit, aber auch während des Produktionsprozesses variieren und damit das Stanzergebnis negativ beeinflussen. Abhilfe schaffen hier verstellbare Gegendrucksysteme, die sich in ihrer Machart und Leistungsfähigkeit unterscheiden.

Der Artikel vermittelt Hintergrundwissen über das Spaltmaß, und wie man es in der Praxis zum Beispiel mittels SmartGap effektiv kontrollieren und anpassen kann.

von Dr. Andre Gysbers und Thorsten Stache

Inhalt

Das Spaltmaß beim Stanzen von Etiketten

Jeder Mikrometer zählt

Einflussgrößen auf das Spaltmaß

Systeme zur Spaltmaß-Verstellung

Grenzen überwinden

Fazit

Das Spaltmaß beim Stanzen von Etiketten

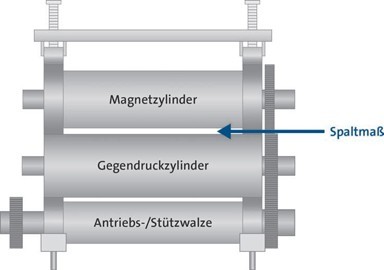

Das Spaltmaß (Abbildung 1) ist beim rotativen Stanzen eine der entscheidenden Einflussgrößen auf das Stanzergebnis. Es ist definiert als der Abstand zwischen dem Magnetzylinder (Magnetzone) und dem Gegendruckzylinder bei normaler Vorspannung, oder als Formel ausgedrückt:

Spaltmaß = (Ø Laufringe – Ø Magnetzone) / 2

Die Vorspannung entspricht der Kraft, die den Magnetzylinder von oben gegen den Gegendruckzylinder („Gegenstanze“) presst. Sie muss mindestens so hoch sein wie der Widerstand, den die Querlinien beim Stanzen erzeugen, um ein Vibrieren der Stanze zu verhindern. Die optimale Vorspannung ist unter anderem vom Material, dem Querlinienanteil der Stanze sowie dem Zustand der Schneide abhängig. Über Druckmessdosen sollte der Anpressdruck auf beiden Maschinenseiten laufend kontrolliert und reguliert werden, da sich z.B. durch Wärmeeinflüsse die Vorspannung erhöht und somit das Spaltmaß beeinflusst wird.

In Europa ist bei der Etikettenverarbeitung ein Standard-Spaltmaß von 0,480 mm (0,0189‘‘) üblich, während amerikanische Zylinderhersteller normalerweise ein Spaltmaß von 0,019‘‘ (0,483 mm) liefern. Ein zu vernachlässigender Unterschied, könnte man meinen. Doch diese Differenz von gerade einmal drei Mikrometern kann beim Stanzen schon für Probleme sorgen, denn die Stanzblechhöhe wird von den Herstellern in Abhängigkeit vom Spaltmaß exakt auf das zu stanzende Material angepasst.

Ist das Spaltmaß deutlich kleiner als bei der Bestellung angegeben, wird die Stanzung zu tief, während sie bei (zu) großem Spaltmaß entsprechend nicht stark genug ist.

Jeder Mikrometer zählt

Ein Standard-Papiermaterial auf einem Glassine-Träger ist noch relativ robust bei Spaltmaßveränderungen, weil das Obermaterial sich schon bei geringer Kompression trennen lässt und zugleich der Träger komprimierbar und dadurch weniger „empfindlich“ ist. Wesentlich kritischer verhalten sich hingegen Kunststoffmaterialien wie z.B. PE oder MDO, insbesondere in Kombination mit dünnen PET-Trägern. Hier zählt beim Stanzen buchstäblich jeder Mikrometer, so dass der einwandfreie Zustand des Stanzaggregats und ein exakt definierter und parallel verlaufender Zylinderspalt umso wichtiger für die erfolgreiche Stanzung sind.

Einflussgrößen auf das Spaltmaß

Das Spaltmaß kann im Laufe der Zeit erheblich variieren, so dass sich unter Umständen kein ausreichendes Stanzergebnis mehr erreichen lässt. Über eine Zustellung der Vorspannung (d.h. eine Erhöhung des Stanzdrucks) lassen sich zu schwache Stanzungen zwar bis zu einem gewissen Grad kompensieren, bei diesem Vorgehen leidet jedoch die Lebensdauer der Stanze, der Laufringe und anderer Komponenten.

Wesentlichen Einfluss auf das Spaltmaß hat der Verschleiß der Zylinder, insbesondere an den Laufringen, aber auch an der Oberfläche des Gegendruckzylinders sowie den Zahnrädern. Häufig treten diese Abnutzungserscheinungen verstärkt auf einer Seite auf (typischerweise die Antriebsseite), so dass das Spaltmaß (und damit die Stanztiefe) über die Breite des Zylinders variiert.

Wie eingangs erwähnt treten zudem während des Stanzens Wärmeeffekte zutage, die durch den Anpressdruck und die damit verbundene Reibung zwischen den Zylindern entstehen. Durch den Wärmeeinfluss dehnen sich die Zylinderoberflächen aus, so dass das Spaltmaß sich entsprechend verringert und zu tiefe Stanzungen entstehen. Auch Verschmutzungen oder im Extremfall Rost können das Spaltmaß stark beeinträchtigen, so dass der sorgfältigen Reinigung und regelmäßigen Pflege aller Zylinder besondere Bedeutung zukommt.

Alle Zylinder sollten regelmäßig (d.h. ein- bis zweimal jährlich) einer professionellen Überprüfung und Vermessung unterzogen werden, um Unregelmäßigkeiten beim Spaltmaß rechtzeitig zu entdecken.

Aber auch der Anwender selbst kann für kurzfristige Problemlösungen eine einfache Spaltmaß-Messung durchführen. Die Stanzenhersteller bieten hierfür verschiedene Instrumente an, die bei der Abstandsbestimmung helfen. In der Praxis bewährt hat sich beispielsweise die indirekte Messung mittels Lötzinn-Streifen (Abbildung 3a), die ohne Ausbau des Zylinders durchgeführt werden kann.

Nach gründlicher Reinigung der Zylinderoberflächen und Einstellung einer normalen Vorspannung werden die Lötzinn-Streifen an verschiedenen Stellen durch den Spalt gezogen und anschließend mit einer Mikrometerschraube (Abbildung 3b) vermessen. Die durchschnittliche Dicke der Streifen entspricht dann der Größe des Spaltmaßes.

Systeme zur Spaltmaß-Verstellung

In manchen Fällen können Abweichungen vom Standard- beziehungsweise gewünschten Spaltmaß durch abgesetzte Gegendruckzylinder (so genannte „Plus“- oder „Minus“-Zylinder) kompensiert werden, die den Abstand zum Magnetzylinder um eine bestimmte Größe erhöhen oder verringern. Allerdings erfolgt die Korrektur nur über die gesamte Bahnbreite, und natürlich nur im Rahmen des fest definierten Absetzmaßes. Deutlich mehr Flexibilität erlauben verstellbare Gegendruckzylinder, die sich immer mehr im Markt durchsetzen.

Das Grundprinzip ist einfach: Durch eine Anpassung des Gegendruckzylinders wird der Abstand zum Magnetzylinder variiert. Die zugrunde liegende Konstruktion basiert in der Regel auf exzentrischen Ringen oder Scheiben, die je nach Hersteller zum Beispiel die Position oder Ausdehnung der Laufringe, der Zylinderachse oder des Zylinderkörpers beeinflussen.

Unabhängig vom Konstruktionsprinzip bieten verstellbare Systeme den entscheidenden Vorteil, dass die Stanztiefe schnell an ein anderes Trägermaterial oder eine chargenbedingt abweichende Trägerstärke angepasst werden kann, ohne Zylinder austauschen oder gar neu bestellen zu müssen. Prinzipiell ird auch die Lebensdauer aller Stanzkomponenten (z.B. Laufringe, Lager, Anpressrollen) erhöht, weil auf übermäßige Zustellung des Anpressdrucks über die Brücke verzichtet werden kann.

Zudem kann das Spaltmaß während des laufenden Betriebes feinjustiert werden, um eine optimale Stanztiefe zu erzielen. Dadurch lässt sich auch die Laufleistung der Stanzbleche erhöhen, weil die Abnutzung der Schneide bis zu einem gewissen Grad durch Reduzierung des Spaltmaßes kompensiert werden kann. Der Anwender muss sich allerdings bewusst sein, dass bei vielen Materialien eine abgestumpfte Schneide auch durch den verstellbaren Gegendruckzylinder nicht mehr „gerettet“ werden kann.

Viele typische Stanzprobleme lassen sich mit einem variablen Gegendruckzylinder gut in den Begriff bekommen, zum Beispiel insgesamt zu tiefe bzw. zu schwache Stanzungen oder zu stark stanzende Längslinien. Für die Kompensation nicht-paralleler Stanzprobleme (z.B. auf einer Seite wird zu stark gestanzt) ist hingegen zwingende Voraussetzung, dass der Gegendruckzylinder sich auf Antriebs- und Bedienerseite unabhängig von der Lage einstellen lässt. Diese Funktion bieten nicht alle am Markt erhältlichen Systeme.

Grenzen überwinden

Trotz der gewonnenen Flexibilität und Effizienz kann es bei bestimmten Anwendungen jedoch auch Einschränkungen gegenüber herkömmlichen (nicht verstellbaren) Gegendruckzylindern geben. Manche verstellbaren Systeme sind aufgrund ihrer Konstruktion zum Beispiel weniger geeignet für das Durchstanzen, größere Arbeitsbreiten oder hohe Produktionsgeschwindigkeiten. Die Probleme sind in solchen Fällen meist darin begründet, dass der variable Zylinder nicht die nötige Stabilität für Stanzprozesse oder Maschinenkonstellationen mitbringt, bei denen besonders hohe dynamische Kräfte wirken.

Abhilfe kann in solchen Fällen der „SmartGap“ (Abbildungen 4 und 5) schaffen. Er vereint die Stabilität herkömmlicher Gegendruckzylinder mit der Flexibilität verstellbarer Systeme. Die Zylinder des SmartGap sind massiv und voll gehärtet, zudem verleiht die speziell konstruierte Stützwelle besondere Stabilität und minimiert zugleich unnötige Wärmeentwicklungen im Bereich der Laufringe. Dadurch bringt der Zylinder die benötigte Laufruhe mit, um auch dünnste PET-Träger mit hohen Geschwindigkeiten zu verarbeiten. Durchstanzungen (z.B. für Perforationen) und Rückseitenstanzungen sind ebenfalls problemfrei möglich. Der SmartGap ist sehr einfach und intuitiv über zwei Drehknöpfe zu bedienen.

Fazit

Die Kenntnis und Kontrolle des Spaltmaßes zwischen Stanz- und Gegenstanzzylinder ist von entscheidender Bedeutung für optimale Stanzergebnisse. Weil Verschleiß, Verschmutzungen, Reibungswärme und andere Effekte das Spaltmaß erheblich beeinträchtigen können, ist eine regelmäßige Pflege und Kontrolle der Zylinder besonders wichtig. Angesichts der Entwicklungen auf dem Materialsektor (schwieriger zu stanzende Substrate, dünnere Träger) gewinnen verstellbare Gegendruckzylinder immer mehr an Bedeutung, auch vor dem Hintergrund immer schlanker werdender Produktionsprozesse.

Der Anwender sollte sich jedoch stets bewusst sein, dass trotz aller Vorzüge die verstellbaren Systeme kein Allheilmittel gegen sämtliche Stanzprobleme sein können – eine wertvolle Unterstützung sind sie aber in jedem Fall. Vor der Anschaffung sollte genau geprüft werden, ob sich mit dem verstellbaren Zylinder die jeweils gewünschten Anwendungen stabil und einwandfrei realisieren lassen.